Pentru menţinerea unei temperaturi constante în interiorul cuptorului de ardere sau uscare, se utilizează diverse sisteme de încălzire, pe combustibil lichid, gaz, sau energie electrică. Încălzirea realizată cu gaz determină două tipuri de cuptoare, cu încălzire directă sau indirectă. Forma cuptorului diferă de la caz la caz, se pot realiza în formă de „A” sau „U”, dar proiectanţii noştri realizează orice forma în funcţie de situaţie şi de solicitarea clientului. În funcţie de proiect, piesele sunt introduse în cuptor cu ajutorul transportorului cu calea de rulare suspendată sau fixată pe pardosea. Randamentul cuptorului este extrem de ridicat datorită izolaţiei pereţilor, sistemul eficient de deschidere/închidere a uşilor, acţionarea unei perdea de aer precum şi recircularea aerului cald printr-un sistem de compensare.

Rolul acesteia este de a îndepărta prin uscare, lichidul de pe suprafaţa pieselor pentru a fi tratate. Piesele ajung la instalaţia de uscare prin intermediul transportoarelor cu sau fără lanţ având calea de rulare suspendată sau fixată de pardosea, depinde de situaţie. Stemul de uscare constă prin acţionarea unui jet de aer cald sub presiune în timp ce piesele circulă în interior. Încălzirea aerului se realizează tot ca şi în cazul cuptoarelor, cu gaz, curent electric sau un combustibil lichid. Diferenţa este, că temperatura sistemului de uscare este, în general, mai mică decât cea din interiorul cuptoarelor. Construcţia echipamentului se realizează din panele cu cel puţin trei straturi, izolaţia din vată minerală având o densitate de 120 kg/m3 este montată între pereţii panelelor, asigurând o minimă pierdere de căldură.

Rolul cuptorului de polimerizare este de a fixa sau mai precis de a arde vopseaua depusă pe suprafaţa pieselor. Indiferent de tipul cuptorului, structura este compusă din panele tip sandwich, sistem de încălzire interior sau exterior, elemente componente de legătură ale sistemului de evacuare. Sunt proiectate şi furnizate cu uşi de acces speciale adaptate cu perdea de aer protector Sistemul de recirculare al aerului din interiorul cuptorului de polimerizare, realizează o circulaţie cu mult mai intensă decât al un cuptor de ardere cu pulbere. Concepţia şi realizarea structurii este proiectată în aşa fel, ca să existe cât mai puţine pierderi de căldură, în timpul funcţionării. Cuptoarele KTL pot fi realizate pentru a fi utilizate în flux continuu sau periodic, în funcţie de solicitările beneficiarului. Etapele procesului de ardere se poate monitoriza printr-o diagramă. Comanda se poate realiza cu ajutorul unui releu (în cazul cuptoarelor mai mici şi mai simple) sau comandate digital prin intermediul PLC. În cazul comenzii digitale se poate asigura intervenţia de la distanţă. Structura cuptorului este realizată din panele stratificate, din cel puţin 3 straturi, având vată minerală cu o densitate de 120 kg/m3 iar elementele de legătură sunt concepute în aşa fel ca îmbinarea să fie perfectă, pentru ca pierderile de căldură să fie minime.

Acest tip de cuptor are un consum redus de energie, în cazul utilizării în flux continuu este realizat cu perdea de aer protector, atât la intrare cât şi la ieşire iar în cazul utilizării prin metoda tactului, se montează uşi de acces. Se pot adăuga în mod suplimentar sisteme de evacuare cu grile flexibile. Structura cuptorului este realizată din panele stratificate, din cel puţin 3 straturi, având vată minerală cu o densitate de 120 kg/m3 iar elementele de legătură sunt concepute în aşa fel ca îmbinarea să fie perfectă, pentru ca pierderile de căldură să fie minime.

Pentru a realiza o uscare mai rapidă şi mai completă se utilizează echipamente speciale în funcţie de tehnologia necesară. Similar cu funcţionarea în flux continuu a cuptoarelor, aceste echipamente, sunt prevăzute, cu o perdea de aer protectoare în zonele de acces, pentru o eficienţă energetică mărită iar în cazul funcţionării cu tacturi se execută prevăzute cu uşi de acces. Structura echipamentului ca şi în cazul cuptorului, este realizată din panele stratificate, din cel puţin 3 straturi, având vată minerală cu o densitate de 120 kg/m3 iar elementele de legătură sunt concepute în aşa fel ca îmbinarea să fie perfectă, pentru ca pierderile de căldură să fie minime.

Aceste cuptoare au rolul de a regla energia termică precum şi verificarea materialului. În general sunt alimentate cu energie electrică având o comandă cu tiristor. Menţinerea temperaturii şi reglarea prin răcirea ciclonică se poate regla cu o precizie de secunde. Decalajul faţă de intervalul de temperatură stabilit, este minim. Structura cuptorului este realizată din panele stratificate, din cel puţin 3 straturi, având vată minerală cu o densitate de 120 kg/m3 iar elementele de legătură sunt concepute în aşa fel ca îmbinarea să fie perfectă, pentru ca pierderile de căldură să fie minime.

Rolul acestor echipamente este de a pregăti piesa pentru următorul proces tehnologic, prin readucerea piesei la temperatura de lucru. Acţiunile care preced în urma răcirii sunt de obicei, descărcarea sau uscarea piesei în vederea vopsirii cu pulbere. Prin instalarea acestor echipamente de răcire se realizează reducerea substanţială a duratei procesului tehnologic. Principiul de funcţionare se bazează pe recircularea intensă a aerului rece.

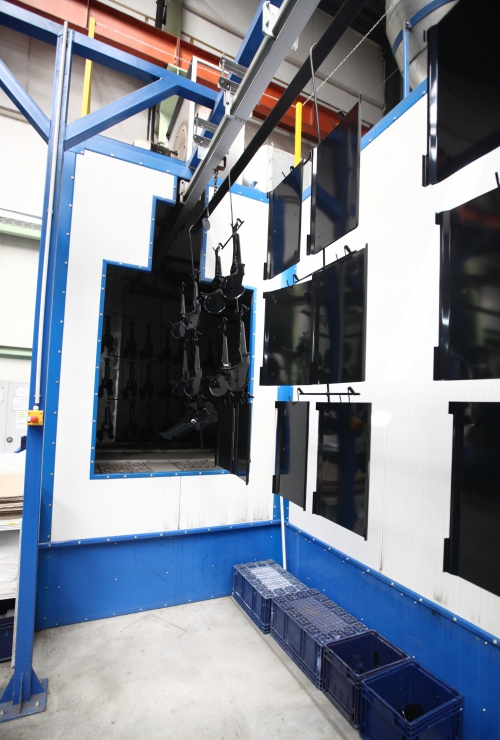

Acest tip de echipamente sunt recomandate în cazul în care există un sistem de transport manual având în dotare cărucioare de transport sau orice alt sistem manual adaptabil la uşile cuptorului acţionate manual. Construcţia şi structura este realizată din panele tip sandwich, componente auxiliare, sisteme de recirculare aer intern-extern. Structura este concepută din panele stratificate, din cel puţin 3 straturi, având vată minerală cu o densitate de 120 kg/m3 iar elementele de legătură sunt concepute în aşa fel ca îmbinarea să fie perfectă, pentru ca pierderile de căldură să fie minime.

Aceste echipamente regenerează energia şi sunt furnizate doar cu funcţia de recuperarea energiei termice.